Per molti l’approccio ad una bici nuova è condizionato dalla robustezza del telaio, soprattutto se si parla di fuoristrada in generale, ma anche quando a scegliere la nuova bici è una persona dalle dimensioni corporee grandi, in altezza o peso o entrambi.

La prima domanda che ci si pone è riguardante il materiale. Si cerca di capire se sia più robusto il carbonio, l’acciaio, il titanio o l’alluminio.

Poi si pensa alla qualità del materiale, ed infine alla qualità costruttiva.

Materiale e robustezza del telaio

Partiamo dalla prima domanda che si fanno tutti: qual’è il materiale più robusto?

Difficilmente troverete dati chiari ed univoci, non perché i produttori non vogliano mostrare le caratteristiche dei materiali, ma perché calcolare la robustezza richiede calcoli estremamente complicati a causa del numero di fattori che intervengono.

Il carico di rottura di un materiale testato in laboratorio può essere molto differente dalla sua resistenza su strada. Per esempio, potremmo raffrontare i dati della tensione di rottura dell’acciaio al Nobium forniti da Columbus, ovvero fra i 1050 ed i 1250 Mpa, con i dati del carbonio Toray, che sono sensibilmente maggiori, ovvero fra i 2000 ed i 3000 Mpa.

Verrebbe da pensare che il carbonio è notevolmente ha una robustezza notevolmente superiore, ma nella realtà bisogna tenere presente anche il carico di rottura in allungamento in ogni direzione. Questo a maggior ragione se parliamo di carbonio.

Il carbonio infatti è una fibra, e come tale è intrecciato. La disposizione delle fibre influisce sulla resistenza. Ma influisce anche il numero delle fibre, la qualità delle stesse, ed anche il numero di strati.

Il carbonio infatti è estremamente sottile e per costruire un telaio vengono applicati più strati. Questi strati spesso sono disposti con le fibre in direzione diverse, in modo da garantire una migliore elasticità ed una migliore robustezza finale del telaio.

Qual’è quindi il materiale più robusto? Per capire, bisogna analizzare questi materiali nella specificità dell’applicazione alla bicicletta.

Esistono materiali migliori?

Tecnicamente sì, ma poco utilizzabili in ambito ciclistico.

Non è una questione di costi o di avanzamento tecnologico. Ci sono fattori costruttivi ed altri di applicazione delle torsioni al telaio da bici. Per esempio i telai in titanio di prestigio sono costruiti per la maggior parte con il grado 9, ovvero il Ti3AI 2,5, ma non nella totalità, perché alcune parti necessitano di un titanio più malleabile e più facile da lavorare.

Nel caso del carbonio invece utilizzare un Super Modulo produrrebbe un telaio rigidissimo e performante ma fragile, soggetto all’effetto vetro, sebbene il Super Modulo abbia caratteristiche meccaniche superiori.

Stesso discorso per l’intreccio della fibra: per le bici vengono comunemente usate le fibre 3k, 6k, 12k o UD.

L’intreccio 1k viene usato invece raramente, sebbene potrebbe essere considerato migliore, perché per garantire l’efficacia meccanica e di robustezza del telaio viene preferita la 3k per via della sua leggera elasticità in più.

La tecnica di costruzione

Le saldature nell’acciaio, titanio e alluminio sono una parte fondamentale per le caratteristiche del telaio. Le saldature influenzano la robustezza del telaio, il peso e la reazione meccanica.

Per esempio una saldatura fillet brazing rende il telaio leggermente più elastico rispetto all’equivalente a congiunzioni.

Ma non è solo la tecnica, è anche la qualità della lavorazione che influisce.

Per il carbonio il discorso è ancora più complesso, dato dalle svariate tecniche costruttive applicabili a questo materiale.

La maggior parte dei telai in circolazione sono prodotti a stampo sottovuoto. Questa tecnica permette di creare telai molto leggeri in quanto le fibre di carbonio vengono fortemente compattate.

Questo rende il telaio estremamente rigido e leggero. Le resine utilizzate durante il processo poi possono modificare radicalmente le caratteristiche di resistenza del telaio.

Esiste anche la stratificazione a mano, il cui risultato finale è di un peso solamente poco più alto del monoscocca, ma offre la possibilità di personalizzare il telaio, non solo nelle misure, ma anche nelle caratteristiche meccaniche.

Per esempio si può decidere dove aumentare la resistenza aumentando gli strati di carbonio. Si possono inserire strati di kevlar che donano al telaio una maggiore elasticità. Questo non influisce solamente nel comfort, ma anche nella resistenza del telaio eliminando la rottura ad effetto vetro tipica del carbonio più pressato.

E’ comunque chiaro che le aziende tendono a spingere i telai monoscocca perché molto meno costosi all’origine, richiedendo molto meno lavoro manuale.

La strada non è il laboratorio

Lo dobbiamo ricordare: tutti i test cercano di simulare ciò che il telaio vivrà su strada.

Ma la strada offre sempre incognite.

La resistenza del telaio sul lungo periodo è verificabile solo in parte in laboratorio.

Su strada, per esempio, abbiamo dedotto che l’alluminio offre meno durabilità nel tempo, mentre l’acciaio ha stupito per la lunga durata.

Esistono tutt’ora bici antichissime in acciaio che circolano su strada.

Mountain bike e fuoristrada

Bisogna poi sfatare alcuni luoghi comuni, come quello della maggiore robustezza richiesta dal fuoristrada.

In realtà l’asfalto offre non solo continue vibrazioni, ma anche impatti con buche talmente dure che nel fuoristrada equivalgono a macigni, il tutto con bici senza ammortizzatore e con pneumatici veramente stretti.

La robustezza e l’elasticità del telaio, la bontà di costruzione, senza le sospensioni, sono fattori fondamentali sia su strada che in mountain bike.

Qual’è quindi il telaio più robusto?

Sostanzialmente non esiste una risposta precisa perché ci sono troppi fattori che condizionano il risultato.

Tecnica di costruzione, qualità dei materiali, qualità della manodopera.

La bontà della progettazione si deve miscelare con l’esperienza, ed il giusto mix produce la bici migliore.

La destinazione d’uso è poi un elemento fondamentale.

Per uno sterrato gravel sarà molto importante mantenere una certa elasticità, e per questo noi consiglieremo sempre l’acciaio. Ma un carbonio costruito con la stratificazione a mano e rinforzato nei punti giusti potrebbe ottenere risultati molto simili.

Anche qui quindi prevale nel risultato la tecnica di costruzione sul materiale.

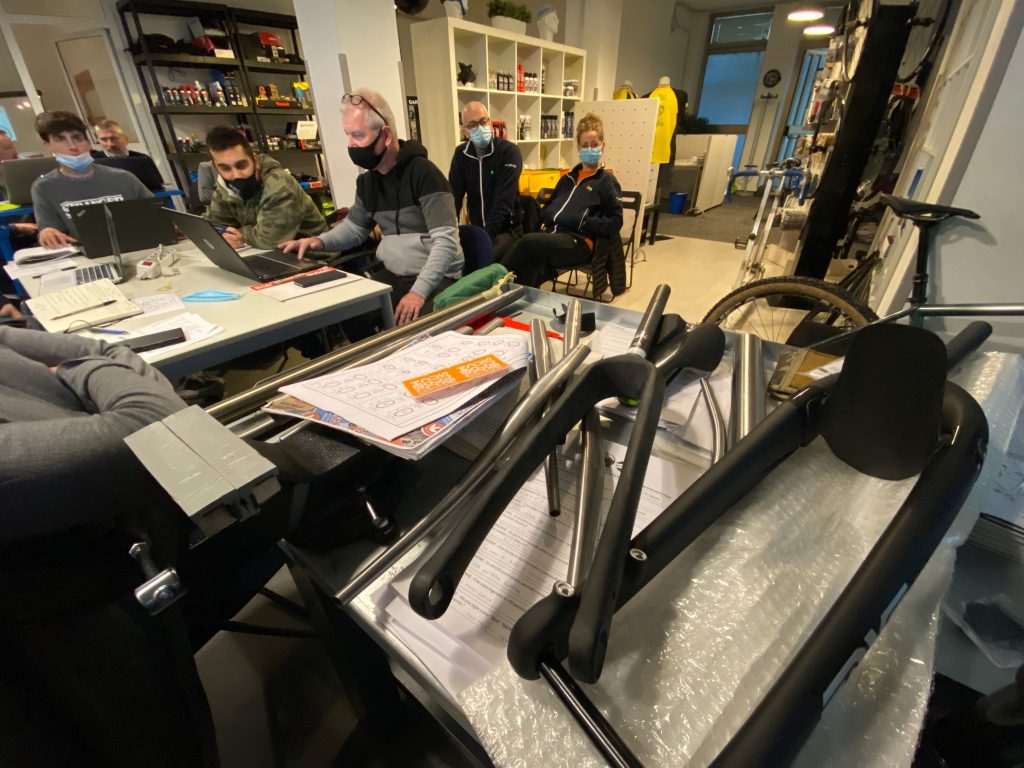

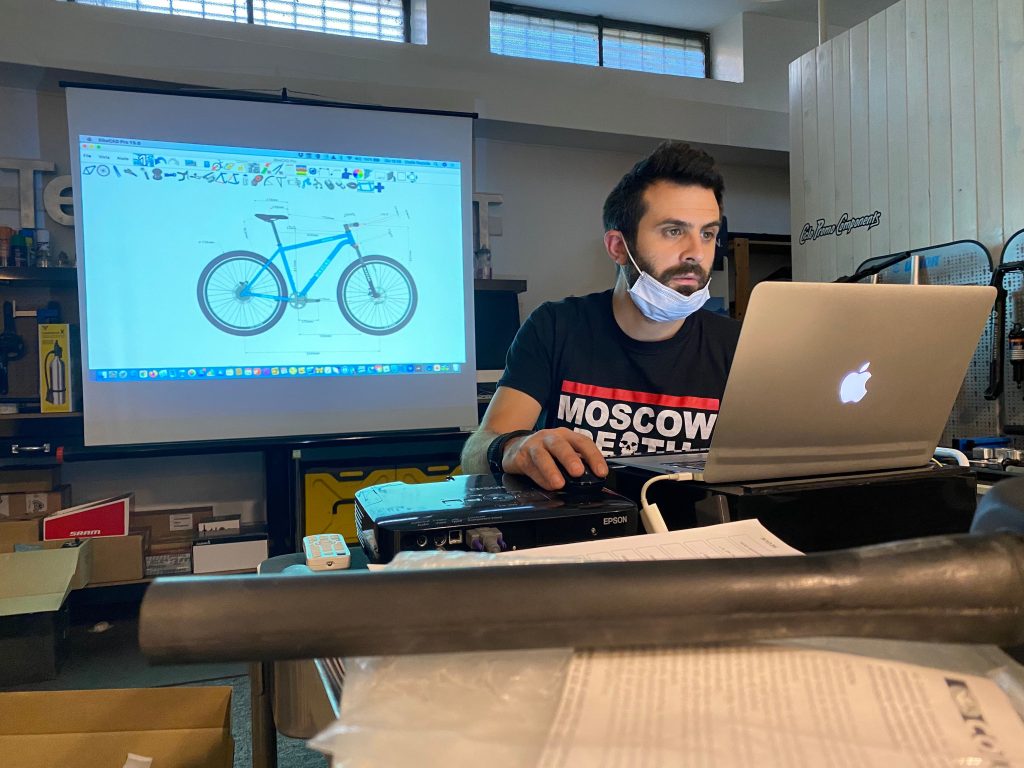

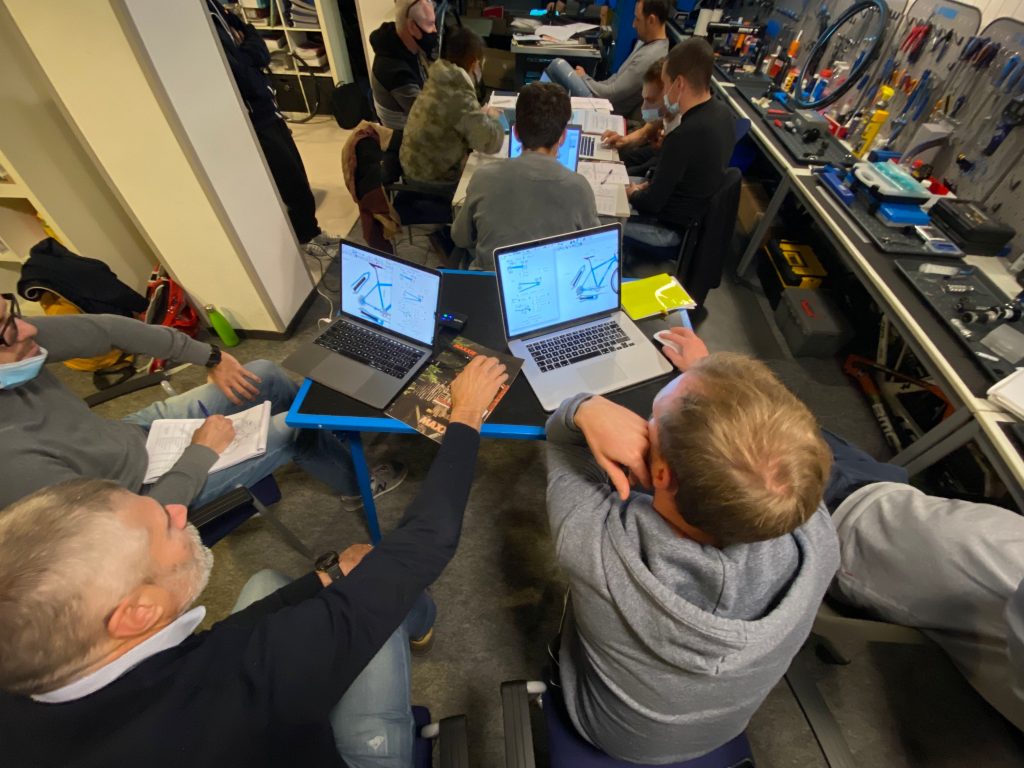

Iscriviti al nostro Corso che si terrà a Milano (Sede Accademia) il 14/16 settembre 2022: Workshop avanzato sulla progettazione e costruzione dei telai

Un appuntamento di altissimo profilo professionale dedicato a tutte le fasi che costituiscono l’ideazione e la realizzazione di un telaio di bicicletta.

Il corso si svolgerà presso la sede dell’Accademia Nazionale di Mountain Bike in Via Avezzana N.1 a Milano, dove abitualmente vengono ospitati tutti i corsi d’aula. Raggiungere la sede, anche per chi deve affrontare un viaggio, è molto semplice. Siamo a pochi minuti dall’aeroporto di Milano Linate e a circa 15 minuti di metropolitana dalla Stazione di Milano Centrale (dove sono previsti numerosi collegamenti con gli aeroporti di Malpensa e Orio al Serio). Anche per chi ci raggiunge in macchina è molto comodo: siamo alla confluenza delle Tangenziali Est ed Ovest.